Gagnez en compétitivité !

Parmi nos solutions EASYNDUS, le DFMA (Design for Manufacture and Assembly) permet, dès la phase de design, de concevoir un produit optimisé pour la fabrication industrielle. Découvrez comment nous avons accompagné un de nos clients ! 👇

01LE DÉFI À RELEVER

85 % des coûts de fabrication d’un produit sont définis dès la première étape de conception. Penser la fabrication d’un produit dès le design s’avère donc être un véritable enjeu pour augmenter sa rentabilité et gagner en compétitivité sur des marchés de plus en plus concurrentiels. C’est dans ce contexte, qu’un de nos clients, équipementier télécoms, nous a sollicités pour identifier les opportunités d’amélioration sur son produit en phase de re-design. Le challenge : gagner du temps et réduire le coût de production.

SOLUTION

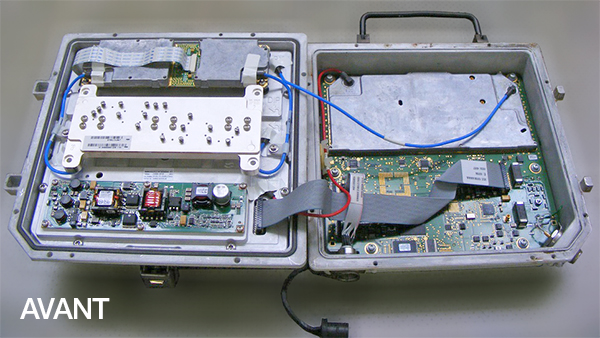

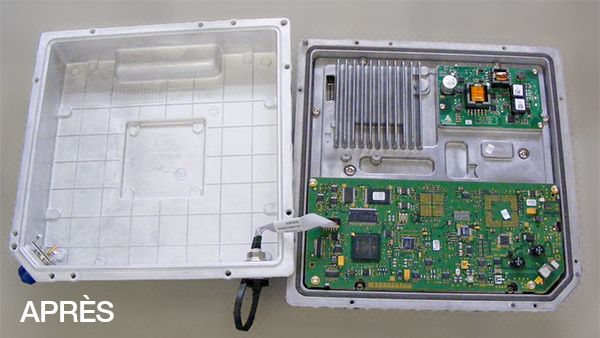

Pour répondre à ce besoin, nous avons analysé à la fois le produit en lui-même et le process selon une méthodologie DFMA standardisée. Nous avons examiné tous les éléments constituant la BOM (nomenclature) et décomposé l’architecture du produit ainsi que toutes les étapes de fabrication & d’assemblage. À partir de la description détaillée de chaque élément et étape, nous avons réalisé une évaluation nous permettant de distinguer les opérations à valeur ajoutée et indispensables, des opérations « à dépense ajoutée », c’est-à-dire non nécessaires. En s’appuyant sur notre expérience & notre inventivité, nous avons ensuite proposé des solutions d’amélioration pour optimiser, rationaliser et simplifier les opérations & la structure du produit sans en altérer son fonctionnement. Parmi les solutions que nous avons présentées : la modification du design de la carte, le remplacement des vis au profit d’une pièce à clipser, la standardisation de certaines pièces, la mise en place de systèmes anti-erreur (Poka Yoké)…

LES RÉSULTATS

Réduction des coûts d’assemblage

– 65 % d’opérations à valeur ajoutée

Temps de production divisé par 3

Suppression de 60% du contenu de la BOM

Nombre de références divisé par 2

À l’issue de notre analyse DFMA, le client a choisi de nous faire confiance en suivant l’essentiel de nos préconisations. Et les résultats parlent d’eux-mêmes :

- le temps de cycle de production a été divisé par 3 notamment en supprimant 2/3 des opérations de manipulation et/ou de soudure ;

- la nomenclature initiale a été allégée de 60 % et le nombre de références a été divisé par deux ;

- sans compter une amélioration de la qualité grâce à l’anticipation et la maîtrise des risques industriels.

LE DFMA EN BREF

Pourquoi ? Améliorer la fiabilité du produit, maîtriser les risques industriels, réduire ses coûts et gagner en compétitivité.

Comment ? En simplifiant le produit, en optimisant la nomenclature, en identifiant et supprimant les risques qualité, en fiabilisant la production, en réduisant la durée de développement du produit…

Quand ? Lors de la conception d’un nouveau produit ou d’un re-design.